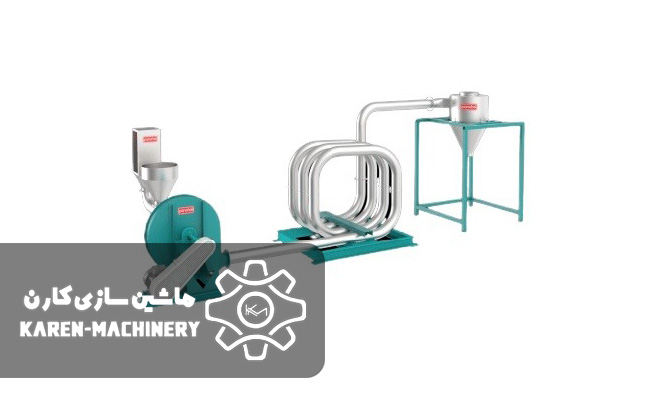

دستگاه خشک کن حرارتی لولهای

دستگاه خشک کن حرارتی لوله ای ماشین سازی کارن

راه اندازی خط شستشوی

خط شستشوی و ماشین آلات بازیافت به طور خودکار پلاستیک های PP/PE (پلی پروپیلن و پلی اتیلن) را شامل می شود و آن ها را به قطعات تمیز تبدیل می کند که می توان از آن ها برای تولید گرانول های PP/PE با کیفیت بالا استفاده کرد. بنابراین تولید گرانول فرآیندی برای تولید محصولات پلاستیکی محسوب می شود.

حداقل تجهیزات برای راه اندازی خط شستشوی عبارتند از:

- تسمه نقاله

- ماردون ها

- آسیاب

- فلات تانک

- آبگیر یا سانتریفیوژ

- دستگاه خشک کن لوله ای

- فرکشن (اسپری واشر)

فرآیند انجام کار در خط شستشوی

اولین مرحله در خط شستشوی پلاستیک، استفاده از پرس ضخیم است. با باز شدن بلوک های پرس شده در این دستگاه، پلاستیک ها با استفاده از سیستم تسمه نقاله به دستگاه بعدی منتقل می شوند.

- آسیاب با آب

این دستگاه PP/PE را به قطعات کوچک تقریباً 10 الی 20 میلی متر تقسیم می کند. این یک مرحله ضروری در شستشوی پلاستیک ها است، زیرا پلاستیک ها تمایل دارند به هم بچسبند و قطعات پلاستیکی به راحتی پیچ و تاب میخورند. آب به طور مداوم به بخش برش تزریق می شود، فرایند آسیاب شوری قبل از شست و شو تا حدی پلاستیک PP/PE را قبل از رفتن به دستگاه بعدی تمیز و پاک میکند.

- سانتریفیوژ اصطکاکی (شنگیر به همراه اسپری واش)

شنگیر، سانتریفیوژ اصطکاکی (شنگیر با اسپری واش) یک ماشین شست و شو با آب سرد است. این دستگاه با سرعت بالا کار می کند و یک قطعه کاربردی برای تمیز کردن دانه های پلاستیکی با استفاده از اصطکاک است.

در وان، مواد رو آبی و زیر آبی از هم جدا می شوند. این دستگاه از چگالی آب برای انجام جداسازی استفاده می کند. چگالی آب 1 گرم بر سانتی متر مکعب است، هر ماده ای که چگالی بالایی داشته باشد ته نشین شده و زیر آب می رود در حالی که مواد با چگالی کمتر شناور خواهند شد.

- سانتریفیوژ (خشک کن مکانیکی)

اولین مرحله از فرآیند خشک کردن در خط شستشوی استاندارد، سانتریفیوژ است که یک دستگاه آبگیری پرسرعت با توانایی منحصر به فرد در حذف قسمت زیادی از رطوبت پلاستیک ها پس از فرآیند شستشو است. برای این کار از نیروی گریز از مرکز برای فرستادن آب به بیرون استفاده می شود. همچنین این دستگاه لجن زدایی زیادی انجام می دهد و در نظافت خروجی بسیار موثر است.

- دستگاه آبگیری

دستگاه آبگیر یک مرحله اختیاری در خط شستشو محسوب می شود. لوله های مارپیچ به جای استفاده از نیروی گریز از مرکز برای حذف آب از پلی اتیلن، با فشار بالا آب را از مواد خارج می کند. این دستگاه می تواند برای فرآیند آبگیری و خشک کن های حرارتی استفاده شود.

- خشک کن حرارتی

این دستگاهی است که از حرارت بالا برای حذف رطوبت از ذرات نهایی در خط شستشوی پلاستیک استفاده می شود. این ماشین خشک کن بعد از دستگاه آبگیری قرار می گیرد که در آن سطوح رطوبت در ابتدا به حدود 85 الی 95٪ کاهش می یابد و دستگاه خشک کن حرارتی سطح رطوبت را به کمتر از 1 درصد کاهش می دهد.

- سیلو

سیلو مخزن ذخیره برای قطعات تمیز و خشک PP یا PE می باشد.

نمونه ای از عملکرد خط شستشوی بازیافت زباله های پلاستیکی:

در مرحله اول شستشوی سرد زباله های پلاستیکی، ضایعات پلیمری خرد شده یا قطعات آلوده PET با آب وارد خط شستشو می شود و از طریق واشر اصطکاکی شروع به پاکسازی آلودگی و جداسازی مواد اضافی جزئی مانند مایعات و کاغذ می کند. در مرحله بعدی خشک کردن، مواد پلاستیکی خشک می شوند و آلودگی هایی از جمله گرد و غبار و ماسه از آنها خارج می شود. این کار در دستگاه های خشک کن مکانیکی انجام می شود. برای مواد بسیار آلوده، به عنوان مثال برای حذف چسب ها و یا برچسب ها، ممکن است یک مرحله دیگر شستشو با آب داغ لازم باشد.

دستگاه خشک کن حرارتی

دستگاه خشک کن حرارتی مرحله نهایی در خط شستشوی بطری های PET است. با استفاده از حرارت بالا برای از بین بردن رطوبت از تکه های PET استفاده می شود، این دستگاه خشک کن به صورت مداوم و استراتژیک بعد از دستگاه آبگیری قرار می گیرد که در آن سطح رطوبت در ابتدا به حدود 20 الی 30٪ کاهش می یابد. خشک کن حرارتی سطح رطوبت را تا زیر 1 درصد کاهش می دهد در نتیجه خشک کن های حرارتی از هوای گرم برای خشک کردن تکه های PET استفاده می کنند. پس از آبگیری، تکه های PET توسط یک دمنده خارج می شوند و با هوای گرمی که از میان مجموعه طولانی لوله های فولادی ضد زنگ عبور می کند به جلو و عقب می پیچد و مخلوط می شوند. همانطور که تکه های PET در این تونل حمل و نقل طولانی مخلوط می شوند و می چرخند، رطوبت به طور موثری از بین می رود. با پایان دادن این فرآیند با استفاده از یک دستگاه جداسازی سیکلون که در آن پلاستیک ها در هوای خنک مخلوط می شوند بنابراین رطوبت باقیمانده بیشتر کاهش می یابد. جداکننده سیکلون آخرین جایگاه در برابر هرگونه گرد و غبار و ریزگردهای درون مواد است. بسته به ظرفیت خط شستشوی بطری PET، معمولاً استفاده از یک لوله ی حرارتی کافی است. با این حال، برای اطمینان از کمترین میزان رطوبت ممکن، برخی از کارخانه های شستشوی PET ممکن است درخواست استفاده از دو یا حتی سه لوله های مارپیچی حرارتی را داشته باشند که در یک ردیف قرار گرفته اند.

عملکرد دستگاه خشک کن لوله ای

خشک کن حرارتی برای کاهش رطوبت باقیمانده در مواد پلاستیکی استفاده می شود. نصب یک خشک کن حرارتی مرحله بعدی در فرآیند بازیافت پلاستیک است که از مرحله خشک کردن مکانیکی پیروی می کند. خشک کردن حرارتی رطوبت باقیمانده از سطح تکه های پلاستیکی را برای مراحل بعدی فرآیند کاهش می دهد، به عنوان مثال: اکستروژن دستگاهی است که این عملکرد را به راحتی انجام می دهد. خشک کن حرارتی برای کاهش بیشتر رطوبت باقی مانده در پوسته مواد استفاده می شود. در بیشتر موارد، خشک کن حرارتی برای موادی که پس از مرحله شستشو از طریق اکسترودر جداسازی می شوند، ضروری است. خشک کن حرارتی شامل: ثبت گرمایش، المنت اختلاط، دمنده انتقال و یک لوله مارپیچی به سمت پایین است و همچنین جداکننده نهایی سیکلون است. راه اندازی دستگاه گرمایش به این صورت است که این دستگاه، مجهز به یک محدوده دمایی قابل تنظیم است که اجازه می دهد دمای گرمایش مواد نسبت به دمای محیط ثابت باشد. ویژگی این دستگاه این است که رطوبت باقی مانده نهایی را به حداقل می رساند و هزینه های انرژی را کاهش می دهد.

انواع خشک کن حرارتی

- خشک کن بخار غیر مستقیم

این نوع خشک کن از یک استوانه ساده تشکیل شده است که مجهز به یک، دو یا سه ردیف لوله است و در حین کار دارای سیال حرارتی است و به صورت طولی در داخل سیلندر نصب می شوند. این نوع دستگاه برای خشک کن هایی که دمای حرارتی آنها به صورت بخار است (سیال حرارتی) مناسب است و برای خشک کردن موادی که به آلودگی حساس هستند و نباید در تماس با گاز احتراق باشند استفاده می شود.

- خشک کن کراکر

در این خشک کن گاز داخل لوله به صورت مداوم در حال چرخش است و مانند خشک کن های چرخشی برای دماهای کم و متوسط مناسب است.

- خشک کن مستقیم کراکر

هوای گرم (یا هوای سرد) از طریق دریچه ها به داخل استوانه دو جداره جریان می یابد و از دریچه ها عبور می کند و در بستر مواد جامد دمیده می شود، در حالی که سیلندر به آرامی می چرخد و به صورت یکنواخت به بستر مواد جامد می رسد و انتقال حرارت به مواد پلاستیکی به راحتی انجام می شود.

- خشک کن چرخشی لوله بخار غیر مستقیم

لوله های بخار گرمایشی به صورت موازی و متحد المرکز در یک، دو یا سه ردیف نصب می شوند و با سیلندر خشک کن می چرخند. این لوله های بخار ممکن است از نوع لوله ای ساده باشند که طی آن بخار در حین گرم شدن متراکم شده و از طریق تله بخار خارج می شود.

(تله بخار این خاصیت را دارد که به مایع اجازه می دهد از آن عبور کند و از آن خارج شود، اما از خروج گاز جلوگیری می کند.) هوایی که از خشک کن خارج می شود تقریباً اشباع است زیرا مقدار هوای موجود در این خشک کن معمولاً مورد نیاز داخل دستگاه است. مقدار هوایی که در خشک کن های نوع مستقیم مورد استفاده قرار می گیرد اصولا کمتر از خشک کن سری A برای جداسازی و شستشوی ضایعات پلاستیکی برای احیا و بازیافت LDPE، HDPE، PP، LLDPE، BOPP، HM، پلی استر، نایلون، PVC و غیره ضایعات تزئینی، الیاف مصنوعی و فرش طراحی شده است. آگلومراتور برای تبدیل مکعب های متراکم زباله های پلاستیکی برای استفاده آسان دستگاه اکسترودر ایده آل است.

مزایای خشک کن حرارتی پلاستیکی

در خط شستشوی پت و هات واش و پلاستیک از خشک کن حرارتی پلاستیکی استفاده می شود و رطوبت حاصل از شستشوی مواد کاملا از بین می رود. خشک کن پلاستیکی با قابلیت خشک کردن انواع PET، PP، PE، HIPS ساخته شده است و با ظرفیت های مختلف، خشک کن حرارتی رطوبت پلاستیک را کاملا از بین برده و آن را به کمتر از 1 درصد کاهش می دهد. این دستگاه کاملا اتوماتیک است و حداقل انرژی را مصرف می کند و قابلیت خشک کردن انواع پلاستیک ها را دارد. قطعات اصلی دستگاه از فولاد ضد سایش ساخته شده است. بخار داغ وارد لوله ها شده و پس از متراکم شدن از آن خارج می شود. جسم خشک شده از سوراخ های لوله خارج می شود. این دهانه ها دارای دیوارهایی هستند که باعث می شود عمق بستر در داخل دستگاه همیشه به اندازه کافی باشد. این خشک کن ها مخصوصاً برای خشک کردن موادی که زمان طولانی تری برای خشک کن نیاز دارند را کاهش می دهد و می تواند برای مدت نسبتا طولانی مواد را در دمای ثابت نگه دارد. علاوه بر این که دوران شل باعث ته نشین شدن مواد و جلوگیری از تشکیل رسوب می شود، جریان بخار آب را نیز آسان می کند و به دلیل اتلاف حرارت کم جریان هوای خروجی، راندمان بالایی دارد. این خشک کن برای مواد حساس به حرارت مناسب است. زیرا حداکثر دما را می توان دقیقاً کنترل کرد و این دما توسط عامل گرمایش (بخار) کنترل می شود. در این نوع خشک کن ها معمولاً پلاستیک ها از طریق نوار نقاله مارپیچی یا قطره ای وارد خشک کن می شود و در خشک کن های معمولی محصول خشک شده از طریق لوله های بخار انتهای سیلندر به بیرون ریخته می شود. با این کار هوای مورد استفاده برای خشک کردن و سایر گازهای موجود از خشک کن حذف می شود.

جمع بندی

پس نتیجه می گیریم که بهتر است از این نوع خشک کن های حرارتی لوله ای برای خشک کردن برخی پلاستیک ها (سلفون، نایلون، گونی و …) با ظرفیت بالاتر از 150 کیلوگرم استفاده نشود ولی برای شستشوی سایر پلاستیک ها این دستگاه در تمامی ظرفیت ها عملکرد بسیار خوبی خواهد داشت. در بازیافت و خشک کردن پس از شستشو، خطوط بازیافت پلاستیک، تولید سلفون، بطری های PET، پلاستیک های تزریقی، PP و فرآیند خشک کردن بسیاری از محصولات پلاستیکی دیگر از این دستگاه خشک کن حرارتی لوله ای استفاده می شود و به آسانی به محصولات جدید با مواد اولیه بازیافتی دست پیدا می کنیم که برای محیط زیست و ذخیره ارزی کشور بسیار مفید است. مشخص است که استفاده از این نوع دستگاه در داخل کشور ما برای صنایع و شرکت های بازیافتی بسیار مقرون به صرفه است و آنها می توانند با هزینه متعادل با تبدیل پلاستیک های ضایعاتی به کالای مورد نظرشان دست پیدا کنند و وارد چرخه بازار صنعت پلاستیک سازی کنند.